فرآیند تولید پریفورم پت و انواع محصولات مشابه، مانند بطریهای سفید کننده، به عنوان یکی از فناوریهای پیشرفته در صنعت بستهبندی شناخته میشود. این فرآیند با استفاده از دستگاههای بادکن پریفورم، که در دستگاههای تزریق تولید میشوند، انجام میپذیرد.

دستگاههای بادکن پت پریفورم در انواع مختلف دستی، نیمهاتوماتیک و تماماتوماتیک موجود هستند و هر یک با توجه به نیازهای مختلف تولید، ویژگیهای منحصر به فردی دارند. دستگاه بادکن پت پریفورم از دو بخش اصلی تشکیل شده است که به کمک آنها میتوان به تولید محصولات با کیفیت و کارآمد دست یافت. در ادامه، با اجزای اصلی این دستگاهها و نحوه عملکرد آنها آشنا خواهیم شد تا درک بهتری از این فرآیند پیچیده و حیاتی به دست آوریم.

مراحل تولید پریفورم

فرآیند تولید پریفورم پت یکی از فناوریهای حیاتی و نوآورانه در صنعت بستهبندی است که به طور گسترده برای تولید بطریهای پلاستیکی از جمله بطریهای نوشیدنی و مواد شوینده به کار میرود.

انواع مختلف پلاستیکها مانند:

- پلی وینیل کلراید (PVC)

- پلیاتیلن (PE)

- پلی پروپیلن (PP)

- پلی کربنات (PC)

- پلیاتیلنترفتالات (PET) در ساخت این بطریها مورد استفاده قرار میگیرند.

با این حال، به دلیل خواص منحصر به فرد PET، تولید بطریهای PET نیازمند مراحل دقیق و منحصربهفردی است که شامل دو مرحله اصلی میباشد.

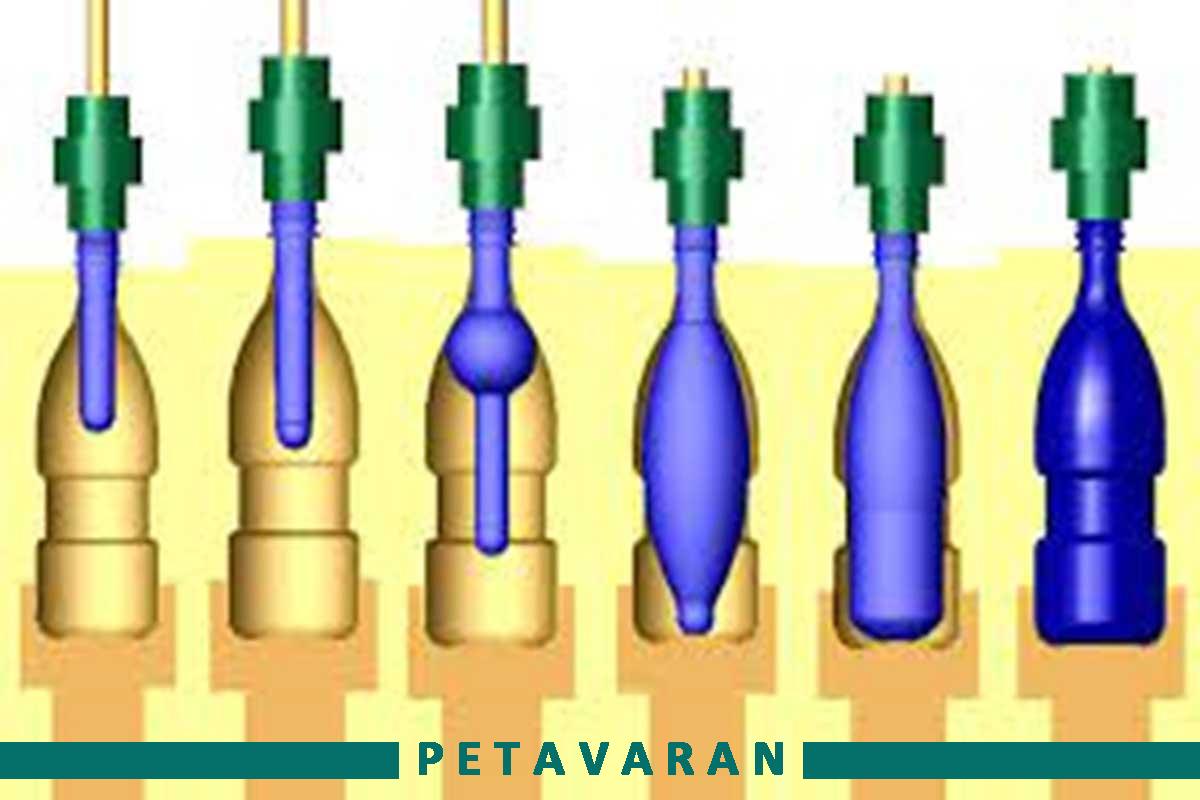

- در مرحله نخست، پریفورمهای PET با استفاده از فرآیند تزریق PET مذاب به داخل قالبهای مخصوص تولید میشوند. این پریفورمها، که در واقع شکل اولیه و پیشساخته بطری هستند، دارای ساختار آمورف (غیربلوری) هستند و نیاز به مرحله بعدی دارند تا به شکل نهایی بطری تبدیل شوند. در مرحله دوم، پریفورمهای تولید شده به قالبهای دمشی انتقال یافته و با حرارتدهی مجدد و سپس باد کردن در داخل قالب، به شکل نهایی بطری درمیآیند.

- دو روش اصلی برای تولید بطریهای PET وجود دارد: روش تک مرحلهای و روش دو مرحلهای. در روش تک مرحلهای، کل فرآیند تولید پریفورم و بطری در یک ماشین انجام میشود، که این روش عمدتاً برای تولیدات کوچک و سفارشی مناسب است. در مقابل، در روش دو مرحلهای، تولید پریفورم و بطری در ماشینهای جداگانه انجام میشود که این روش برای تولیدات بزرگ و صنعتی مورد استفاده قرار میگیرد.

در روش دو مرحلهای، پریفورمهای تولید شده در فرآیند تزریق، قبل از دمش مجدداً حرارت داده میشوند و سپس به قالبهای دمشی منتقل میشوند. این فرآیند شامل سه مرحله کشش، پیشدمش و دمش نهایی است. در مرحله اول، پریفورم به صورت عمودی با استفاده از یک میله کشیده میشود. در مرحله دوم، پریفورم با دمش هوای کم فشار متورم میشود و کشیدگی بیشتری پیدا میکند. در مرحله سوم، فشار هوا به میزان 40 بار افزایش یافته و بطری به شکل نهایی خود میرسد.

توجه به ویژگیهای خاص مواد اولیه در فرآیند تولید بطریهای PET از اهمیت بالایی برخوردار است. ویسکوزیته ذاتی (IV) پلیمر که به طول زنجیره پلیمر وابسته است، یکی از این ویژگیهاست که بر کیفیت نهایی محصول تأثیرگذار است. کنترل دقیق رطوبت نیز بسیار مهم است، زیرا رطوبت میتواند خواص مکانیکی و شفافیت بطری را تحت تأثیر قرار دهد.

رزین PET، که از واکنش بین اسید ترفتالیک خالص و مونو اتیلن گلیکول تولید میشود، میتواند به صورت آمورف (شفاف) یا نیمه کریستال (مات) باشد. در این میان، استالدئید یکی از محصولاتی است که در اثر تخریب گرمایی PET ایجاد میشود و میتواند طعم و بوی نوشیدنیها را تغییر دهد. بنابراین، کنترل استالدئید در رزین PET برای تولید بطریهای با کیفیت بالا ضروری است.

در نهایت، فرآیند تولید بطریهای PET نیازمند دقت بالا و کنترل دقیق ویژگیهای مختلف مواد اولیه است تا محصولی با کیفیت و ویژگیهای مطلوب به دست آید. با بهرهگیری از فناوریهای پیشرفته و توجه به جزئیات این فرآیند، میتوان بطریهایی با استحکام بالا، شفافیت عالی و خواص مکانیکی مطلوب تولید کرد که نیازهای مختلف صنعت بستهبندی را برآورده سازد.

مواد اولیه مورد استفاده در تولید پریفورم

تولید پریفورم PET نیازمند مواد اولیهای است که کیفیت و ویژگیهای نهایی محصول را تضمین کنند. پلیاتیلنترفتالات (PET) ماده اصلی در این فرآیند است که به دلیل شفافیت، استحکام و مقاومت بالا در برابر ضربه، به طور گسترده استفاده میشود. برای بهبود خواص مکانیکی و عملکردی، افزودنیهای مختلفی مانند عوامل تقویتکننده، تثبیتکنندههای حرارتی و عوامل آنتیاکسیدان به PET اضافه میشوند.

همچنین، برای تولید بطریهای رنگی یا مقاوم در برابر نور UV از عوامل رنگزا و افزودنیهای نوری استفاده میشود. کنترل رطوبت نیز اهمیت ویژهای دارد، زیرا رطوبت بالا میتواند ویسکوزیته ذاتی (IV) و کیفیت نهایی محصول را تحت تأثیر قرار دهد. علاوه بر این، دی اتیلن گلایکول (DEG) به منظور افزایش قابلیت رنگپذیری در برخی رزینها به کار میرود، اما مقدار آن باید محدود شود تا از کاهش پایداری حرارتی جلوگیری شود.

نهایتاً، کنترل ترکیبات آلی فرار (مانند استالدئید) نیز ضروری است تا تأثیرات منفی بر طعم و بوی محصولات بستهبندی شده به حداقل برسد. انتخاب صحیح و کنترل دقیق این مواد اولیه، کلید تولید بطریهای PET با کیفیت و عملکرد مطلوب است.

ماشینآلات و تجهیزات مورد نیاز برای تولید پریفورم

تولید پریفورم PET نیازمند تجهیزات پیشرفته و تخصصی است که هر کدام نقش حیاتی در مراحل مختلف تولید ایفا میکنند. در ادامه، به معرفی و توضیح ماشینآلات و تجهیزات اصلی مورد نیاز برای این فرآیند میپردازیم:

- دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک یکی از اصلیترین ماشینآلات در تولید پریفورم است. این دستگاه پلیاتیلنترفتالات (PET) را در دمای بالا ذوب کرده و سپس به داخل قالبهای مخصوص تزریق میکند تا پریفورمها با شکل و اندازههای دقیق تولید شوند. دستگاههای تزریق پلاستیک شامل بخشهای مختلفی مانند واحد تزریق، واحد قفلکننده قالب و سیستمهای کنترلی هستند.

- قالبهای تزریق

قالبهای تزریق از ابزارهای حیاتی در تولید پریفورم به شمار میروند. این قالبها با دقت بالا ساخته میشوند و شکل و ابعاد نهایی پریفورم را تعیین میکنند. قالبهای تزریق معمولاً از مواد مقاوم به حرارت و سایش ساخته شده و شامل بخشهای متحرک و ثابت هستند که به تولید پریفورمهای دقیق و با کیفیت کمک میکنند.

- سیستمهای خنککننده

سیستمهای خنککننده برای کنترل دمای قالب و جلوگیری از تغییر شکل و عیوب در پریفورمها استفاده میشوند. این سیستمها شامل چیلرها و مدارهای خنککنندهای هستند که جریان آب سرد را به قالبها هدایت کرده و دمای آنها را در محدوده مطلوب نگه میدارند.

- دستگاههای گرمکننده و آونها

در فرآیند تولید پریفورم، دستگاههای گرمکننده و آونها برای حرارتدهی مجدد پریفورمها قبل از دمش استفاده میشوند. این دستگاهها با استفاده از المنتهای حرارتی یا سیستمهای مادون قرمز، دمای پریفورمها را به دمای مناسب برای دمش میرسانند.

- دستگاههای بادکن

دستگاههای بادکن برای دمش و تبدیل پریفورمها به بطریهای نهایی استفاده میشوند. این دستگاهها شامل بخشهایی مانند واحد کشش، واحد دمش و قالبهای دمشی هستند. دستگاههای بادکن میتوانند به صورت دستی، نیمهاتوماتیک و تماماتوماتیک عمل کنند و بطریهای با کیفیت و دقیق تولید کنند.

- سیستمهای کنترل کیفیت

سیستمهای کنترل کیفیت برای اطمینان از تولید پریفورمها و بطریهای با کیفیت بالا به کار میروند. این سیستمها شامل تجهیزات اندازهگیری و آنالیز، دستگاههای تست فشار و کشش، و سیستمهای بصری برای بررسی عیوب ظاهری هستند.

- تجهیزات حمل و نقل و جابجایی

تجهیزات حمل و نقل و جابجایی مانند نوار نقالهها، رباتها و دستگاههای جابجایی خودکار برای انتقال مواد اولیه، پریفورمها و بطریهای نهایی در خطوط تولید استفاده میشوند. این تجهیزات به بهبود بهرهوری و کاهش زمان تولید کمک میکنند.

- تجهیزات بستهبندی و ذخیرهسازی

برای بستهبندی و ذخیرهسازی پریفورمها و بطریهای تولید شده، از تجهیزات بستهبندی خودکار، پالتایزرها و سیستمهای انبارداری استفاده میشود. این تجهیزات باعث حفظ کیفیت محصولات و سهولت در حمل و نقل و توزیع میشوند.

این ماشینآلات و تجهیزات، هر کدام نقش مهمی در فرآیند تولید پریفورم PET ایفا میکنند و با استفاده از آنها میتوان بطریهایی با کیفیت و ویژگیهای مطلوب تولید کرد. انتخاب صحیح و نگهداری مناسب از این تجهیزات، کلید موفقیت در تولید پریفورم و بطریهای PET است.

کلام آخر

آشنایی با فرآیند تولید پریفورم PET، نشاندهندهی پیچیدگی و اهمیت استفاده از مواد اولیه با کیفیت و ماشینآلات تخصصی در این صنعت است. پلیاتیلنترفتالات (PET) به عنوان ماده اصلی، به دلیل ویژگیهای برجستهاش نظیر شفافیت، استحکام و مقاومت بالا، به طور گسترده در تولید بطریهای نوشیدنی و بستهبندیها مورد استفاده قرار میگیرد. مراحل تولید شامل تزریق پلاستیک، استفاده از قالبهای دقیق، سیستمهای خنککننده، دستگاههای گرمکننده و بادکن، و همچنین کنترل کیفیت مداوم است. تجهیزات پیشرفته و کنترل دقیق در هر مرحله، تضمینکنندهی تولید پریفورمهای با کیفیت و در نهایت بطریهای مقاوم و شفاف است. انتخاب و نگهداری صحیح این تجهیزات و مواد اولیه، نقش کلیدی در بهبود کارایی و کیفیت نهایی محصولات دارد.